注塑模具的入膠方式,即熔融塑料進入模具型腔的路徑設計,直接關系到產品的成型質量、生產效率以及模具壽命。對于注塑模具加工廠家而言,不斷改良和優化入膠方式是提升核心競爭力、滿足客戶多樣化需求的關鍵技術環節。以下是一些有效的改良策略與實踐方向。

- 科學選擇與優化澆口類型

- 傳統澆口的革新:針對側澆口、點澆口、直接澆口等傳統形式,可通過精細化設計進行改良。例如,采用扇形澆口或薄膜澆口來改善大平面產品的熔接痕和流動平衡;將點澆口設計為潛伏式澆口,實現自動切斷,省去后續修剪工序,提升自動化水平并改善外觀。

- 熱流道系統的應用與深化:積極采用熱流道技術是根本性改良。它能夠消除冷流道廢料,節省材料,同時提供更靈活的澆口位置選擇和更優異的填充控制。廠家應掌握針閥式熱流道技術,通過時序控制多個閥針的開閉,能有效消除熔接痕、控制保壓,特別適用于大型、多腔或外觀要求高的精密模具。

2. 運用模流分析進行前瞻性設計

在模具設計階段,必須借助CAE模流分析軟件(如Moldflow)對入膠方案進行模擬。通過分析熔體填充模式、壓力分布、溫度場以及翹曲變形等,可以預先發現潛在問題,如流動不平衡、困氣、熔接痕位置不佳等。基于分析結果,可以優化澆口位置、數量、尺寸以及流道布局,實現從“經驗驅動”到“數據驅動”的精準設計,減少試模次數,降低成本。

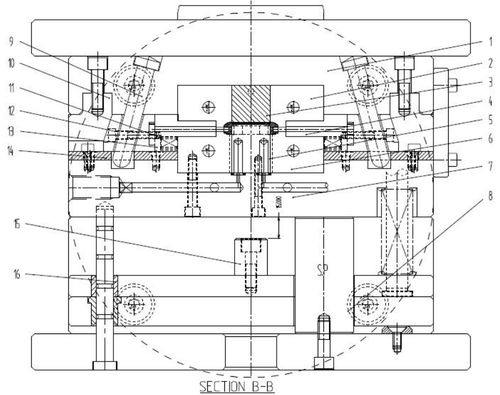

- 注重流道系統的平衡與效率

- 實現自然平衡:對于一模多腔模具,應盡可能采用幾何對稱的流道布局(如H型或X型),確保熔體以相同的壓力和時間填充所有型腔,保證產品一致性。

- 采用順序閥澆口控制:對于家族模具(各腔產品不同)或大型復雜制品,采用順序閥澆口技術,可以控制熔體前沿的推進順序,優化填充模式,有效解決流動不平衡問題,并提升產品力學性能。

- 優化冷流道截面:將傳統圓形流道改良為梯形或U形流道,在保證流道體積不變的情況下,增大與模板的接觸面積,加快冷卻速度,縮短成型周期。

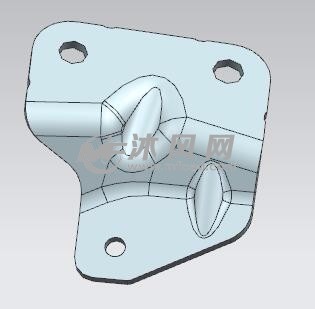

4. 針對產品特性的定制化方案

入膠方式的改良必須緊密結合產品本身。對于外觀件,應優先采用潛伏式澆口或熱流道點澆口,并將澆口設置在隱蔽位置;對于高精度齒輪、連接器等零件,應采用多點均衡進膠以減小內應力與翹曲;對于薄壁制品,需擴大澆口尺寸或采用多點進膠以降低流動阻力,確保完全填充。

5. 材料與工藝的協同優化

不同塑料的流動特性差異顯著。改良入膠方式時,需考慮材料特性(如粘度、結晶性)。例如,對于流動性差的材料(如PC),需適當加大澆口和流道尺寸;對于易分解的材料(如PVC),則應縮短流道長度、擴大截面。入膠方式的改良應與注塑工藝參數(注射速度、壓力、溫度)的調整相配合,以達到最佳成型效果。

6. 持續的學習與經驗積累

廠家應建立典型產品的模具技術檔案,特別是記錄不同入膠方式下的試模數據與最終產品表現。鼓勵技術人員參與行業交流,學習最新的澆口設計(如牛角澆口、香蕉形澆口等特殊結構)和應用案例,將成功經驗轉化為內部設計規范。

注塑模具加工廠家改良產品入膠方式,是一個系統工程,需要從澆口技術選型、數字化仿真分析、流道系統設計、產品針對性適配以及材料工藝協同等多維度綜合推進。通過持續的技術創新與精細化設計,不僅能顯著提升模具自身的性能與壽命,更能為客戶提供更優質、更高效、更具成本競爭力的成型解決方案,從而在激烈的市場競爭中占據優勢。