隨著全球汽車工業對節能減排和可持續發展的要求不斷提高,輕量化已成為汽車制造業的核心趨勢之一。歐洲老牌壓鑄模具企業憑借其深厚的技術積累和創新能力,在汽車輕量化領域展現出卓越的前沿技藝。這些企業通過優化模具設計、采用新材料和先進工藝,為汽車零部件減重、提升性能提供了關鍵支撐。

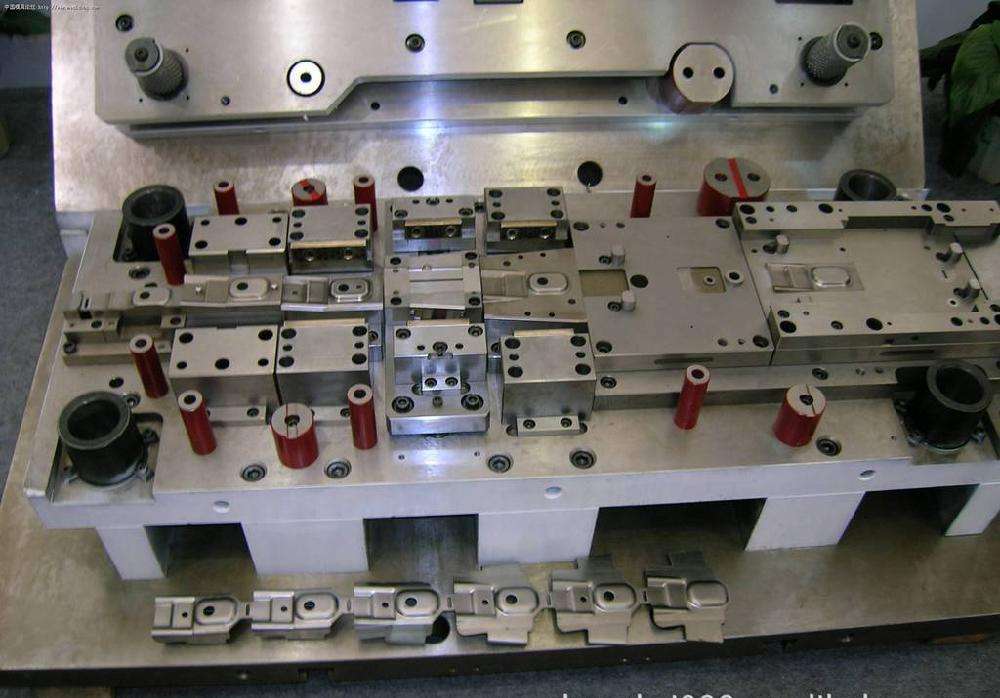

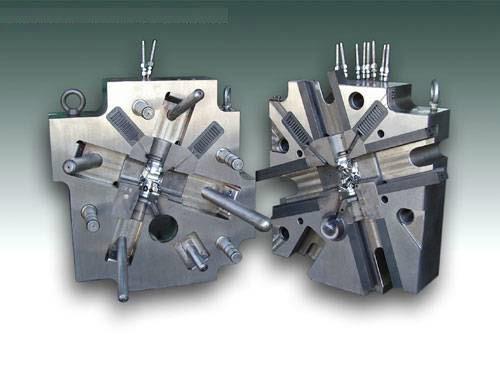

在模具設計方面,歐洲企業廣泛應用計算機輔助工程(CAE)和仿真技術,對壓鑄過程進行精確模擬。這不僅能預測模具在高壓高溫環境下的變形和磨損,還能優化流道設計和冷卻系統,確保鋁合金、鎂合金等輕質材料在壓鑄過程中填充均勻、缺陷最小。例如,采用多滑塊技術和真空壓鑄工藝,顯著減少了氣孔和縮松,提高了零件的結構完整性和機械性能。

新材料的使用是推動輕量化的關鍵。歐洲企業積極研發高強鋁合金、鎂基復合材料等,這些材料不僅密度低,還具備優異的強度和耐腐蝕性。通過精密模具成型,這些材料被應用于發動機支架、車身結構件和底盤組件中,替代傳統的鋼鐵部件,實現減重高達30%以上,同時保持安全標準。

智能制造和數字化工廠的引入,讓歐洲壓鑄模具企業實現了生產流程的優化。物聯網(IoT)和人工智能(AI)技術被用于實時監控模具狀態和壓鑄參數,及時調整工藝,減少廢品率,并延長模具壽命。這種數據驅動的生產方式,不僅提升了效率,還降低了整體成本,助力汽車制造商快速響應市場變化。

歐洲企業注重可持續性,在模具制造中推廣循環經濟理念。例如,采用可回收模具材料和節能壓鑄設備,減少能源消耗和碳排放。同時,通過輕量化設計,間接降低了汽車使用階段的油耗和排放,契合全球環保法規。

歐洲老牌壓鑄模具企業憑借前沿技藝,在汽車輕量化進程中扮演著引領角色。未來,隨著電動汽車和自動駕駛技術的普及,這些企業將繼續創新,推動更高效、更環保的模具解決方案,為汽車工業的可持續發展注入新動力。