在現代化精密制造領域,沖壓級進模技術作為金屬成型工藝的尖端代表,以其高效率、高精度和高一致性,廣泛應用于汽車、電子、家電等行業。與此化工產品作為現代工業的“血液”,為這一技術提供了不可或缺的支撐。本文將帶您深入了解沖壓級進模技術的核心,并探討其與化工產品之間密不可分的協同關系。

一、 沖壓級進模技術:精密制造的效率引擎

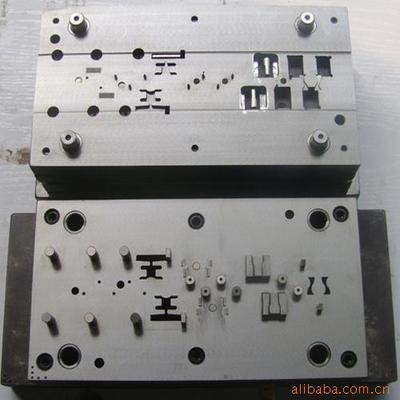

沖壓級進模,又稱連續模或跳步模,是一種將多個沖壓工序(如沖孔、落料、彎曲、拉伸等)集成在一套模具內,通過條料在模具中逐次送進,在一個沖壓行程中完成多道工序的先進模具技術。其核心優勢在于:

- 極高效率:一次沖壓即可完成復雜零件的多道加工,生產節拍快,適合大批量生產。

- 卓越精度:各工序間的定位由模具本身保證,消除了單工序模多次定位的累積誤差,零件尺寸一致性極佳。

- 自動化友好:易于實現自動化送料和出件,是構建無人化、智能化沖壓生產線的基礎。

- 材料利用率高:通過巧妙的排樣設計,能最大限度地減少廢料,降低材料成本。

該技術的實現,高度依賴于模具的設計、材料、加工與維護,而這每一個環節都離不開化工產品的深度參與。

二、 化工產品的隱形支撐:從模具到成品的全鏈條賦能

化工產品并非沖壓生產的直接原料,但卻是保障級進模技術高效、穩定運行的幕后功臣,其作用滲透于各個環節:

- 模具制造與維護環節:

- 模具鋼材:高級合金模具鋼的冶煉與后續熱處理,離不開各類特種化工原料(如合金元素添加劑、滲碳劑、氮化劑)的參與,以賦予模具極高的硬度、耐磨性和韌性。

- 加工與潤滑:在模具的精密電火花(EDM)加工、線切割等過程中,需要使用專用的工作液(一種化工產品) 進行冷卻、排屑和絕緣。模具裝配和日常維護中,各類高性能潤滑脂和防銹油能有效減少磨損、防止銹蝕,延長模具壽命。

- 沖壓生產過程環節:

- 板料預處理與潤滑:在沖壓前,金屬板料(如鋼板、鋁板)表面常需涂覆一層沖壓潤滑劑或拉伸油。這類化工產品能顯著減少沖壓過程中模具與材料的摩擦,防止零件拉傷、破裂,并提高模具壽命。對于不銹鋼、鈦合金等難加工材料,專用潤滑劑的作用尤為關鍵。

- 清洗與表面處理:沖壓后的零件往往帶有油污,需使用工業清洗劑進行脫脂清洗。后續如需電鍍、噴涂等表面處理,更離不開電鍍液、磷化液、鈍化液、油漆、粉末涂料等一系列化工產品,以賦予零件防腐、耐磨、美觀等特性。

- 輔助材料與創新應用:

- 工程塑料與彈性體:模具中的導柱套、卸料板鑲塊、定位零件等,有時會采用聚甲醛(POM)、聚氨酯(PU) 等高性能工程塑料或彈性體,它們具有自潤滑、耐磨損、緩沖性能好等優點。

- 粘接與密封:模具的某些部位或零件的后續組裝,會用到厭氧膠、環氧樹脂膠等工業粘合劑。

- 新材料開發:化工行業開發的新型高分子薄膜或涂層,可直接復合在金屬板料上(如覆膜板),實現沖壓-保護一體化,省去后續貼膜工序。

三、 協同共進:面向未來的發展趨勢

隨著制造業向綠色、智能、高端化發展,沖壓級進模技術與化工產品的結合將更加緊密:

- 綠色化工助力環保生產:環保型水基沖壓潤滑劑、低VOCs清洗劑、無鉻鈍化液等綠色化工產品的推廣,使沖壓生產更加符合環保法規要求。

- 高性能材料應對新挑戰:面對新能源汽車輕量化(高強度鋼、鋁合金)、消費電子精密化等趨勢,對模具鋼材和沖壓潤滑劑都提出了更高要求,推動著相關化工產品不斷迭代升級。

- 智能化與預測性維護:具有特殊傳感功能的智能潤滑脂、可監測模具狀態的涂層材料等未來可能涌現,為智能制造和預測性維護提供數據支持。

沖壓級進模技術展現了現代制造業對效率與精度的極致追求,而化工產品則如同“工業催化劑”和“性能增強劑”,默默為其提供著從“骨骼”(模具)到“血液”(工藝介質)的全方位支持。理解這種跨學科的協同關系,不僅有助于我們更全面地認識現代制造體系,也為推動技術創新和產業升級提供了重要的跨界思維視角。兩者相輔相成,共同驅動著精密制造行業不斷向前發展。