化妝品模具制作是化妝品包裝材料開發的核心環節,直接決定了產品的外觀質量與生產效率。本文將深入探討化妝品模具的設計、制作流程及產品成型關鍵技術,并結合工廠實拍實例,為您呈現專業化妝品包材生產的完整過程。

一、化妝品模具設計原則

模具設計需綜合考慮產品功能、美學需求和生產效率。專業模具工程師會根據化妝品包裝的結構特點,采用CAD/CAE軟件進行3D建模和模擬分析,確保模具結構合理、脫模順暢。針對不同材質的包材(如玻璃、塑料、金屬),模具設計需調整相應的收縮率、脫模斜度和冷卻系統。

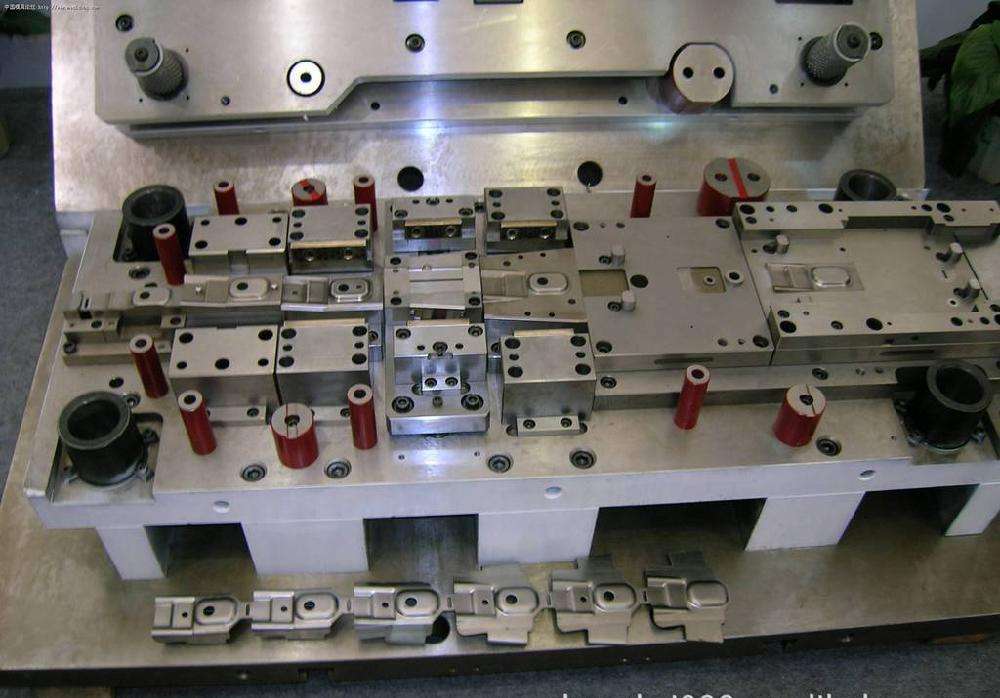

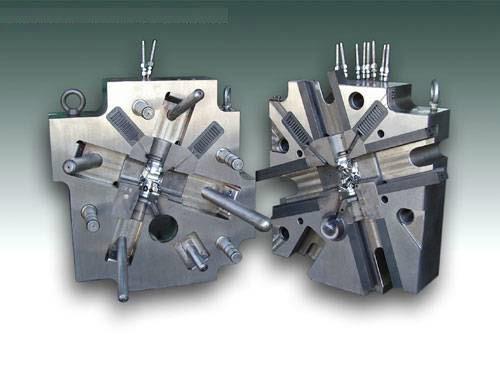

二、模具制作工藝流程

- 材料選擇:根據生產需求選用優質模具鋼,如P20、718、S136等,確保模具硬度、耐磨性和耐腐蝕性

- 精密加工:采用CNC數控加工、電火花加工(EDM)和線切割等先進工藝,保證模具精度達到±0.01mm

- 表面處理:通過拋光、噴砂、電鍍等工藝提升模具表面質量,直接影響產品外觀效果

- 試模調試:在模具完成后進行多次試模,調整工藝參數,確保產品質量穩定

三、產品成型關鍵技術

化妝品包材成型主要采用注塑、吹塑、壓塑等工藝:

- 注塑成型:適用于塑料瓶蓋、粉盒等精密部件,通過高壓將熔融塑料注入模具腔體

- 吹塑成型:主要用于生產中空容器,如乳液瓶、爽膚水瓶等

- 玻璃壓制:傳統工藝,適合生產高檔化妝品玻璃瓶

四、工廠實拍質量控制

在實際生產車間,質量控制貫穿整個流程:

- 原材料檢驗:確保塑料粒子、玻璃原料符合食品安全標準

- 在線檢測:通過視覺檢測系統實時監控產品尺寸、外觀缺陷

- 成品測試:進行密封性、耐壓性、相容性等專業測試

五、行業發展趨勢

隨著化妝品個性化需求增加,模具行業正向智能化、柔性化方向發展:

- 模塊化設計:提高模具通用性和改型效率

- 智能制造:引入物聯網技術實現生產數據實時監控

- 環保材料:開發生物降解塑料模具,響應可持續發展

專業的化妝品模具制作不僅需要精湛的工藝技術,更需要深入理解化妝品行業的特殊需求。通過優化模具設計和生產工藝,可以有效提升化妝品包裝的美觀性、功能性和生產效率,為品牌創造更大價值。