在當今工業制造領域,異型材模具作為塑料、鋁合金等材料成型的關鍵工具,廣泛應用于建筑、汽車、家居等行業。本文將系統介紹供應異型材模具的核心類型及其技術特點。

一、擠出模具:作為連續性生產的核心裝備,擠出模具通過特定流道設計,使熔融材料在壓力作用下形成恒定截面的型材產品。其優勢在于生產效率高、成本可控,特別適用于門窗密封條、管道等長尺寸產品的批量制造。現代擠出模具已普遍采用CAD/CAE輔助設計,結合模流分析技術,顯著提升了出料均勻性和成品率。

二、真空定型模具:該技術是擠出工藝的重要配套系統,通過真空吸附原理使高溫軟化的型材快速貼附在定型模腔內,確保產品尺寸精度和表面光潔度。尤其在生產復雜截面的中空異型材時,真空定型模具有效解決了材料收縮、變形等工藝難題。當前先進機型已集成溫度分段控制與真空度自適應調節功能,可實現±0.1mm的尺寸公差控制。

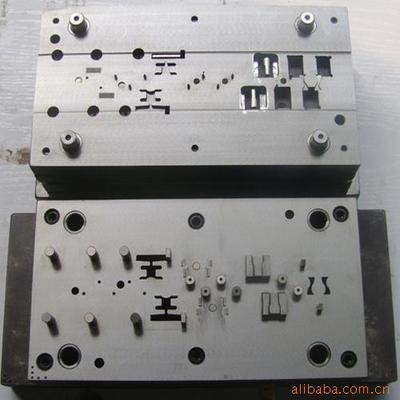

三、熱擠模具:專用于鋁合金、銅合金等金屬材料的成型加工,在加熱狀態下使金屬坯料通過模具孔洞塑性變形。這類模具需要采用H13鋼等耐熱合金制造,并經過特殊熱處理工藝增強抗熱疲勞性能。熱擠工藝既能保持金屬纖維組織的完整性,又可實現復雜截面的近凈成形,在航空航天、軌道交通領域具有不可替代的價值。

隨著智能制造的發展,現代模具供應商正積極整合傳感技術與數字孿生系統,實現模具使用狀態的實時監控與預測性維護。建議用戶在選型時重點考量模具材料的耐磨損性、冷卻系統設計合理性以及廠商的技術支持能力,從而保障生產線的穩定運行與產品品質的持續提升。